A integração de programas de manutenção preditiva na indústria reportou importantes poupanças às empresas que souberam otimizar as estratégias adequadas a cada caso.

Porém, a maioria das instalações industriais, apesar de ter implementado algum programa de manutenção preditiva, tendem a levar a cabo, por diferentes motivos, programas reativos, ou seja, a manutenção é efetuada numa máquina ou instalação quando já tenha ocorrido uma avaria.

Em muitas ocasiões, os programas de Manutenção Preditiva falham pelos seguintes motivos:

- A falta de visão, metas e objetivos

- Uso de uma ferramenta sem entender a razão

- Falta de motivação no Programa

- Falta de Procedimentos/Metodologia

- A falta de experiência/Compromisso

- Más decisões/falta de decisão

- Qualidade dos Dados/Disponibilidade de Dados 41%

Como tal, devem estabelecer-se as mudanças necessários para que haja um equilíbrio entre intervenções reativas e preditivas e assim, obter rentabilidade global numa instalação.

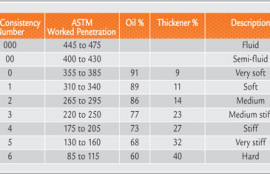

Para maximizar os benefícios que acarretam os programas de manutenção preditiva com base na análise do óleo como ferramenta de monitorização, é necessário ter em conta os seguintes aspetos:

- Frequência da recolha de amostras consistentes

- Ponto de recolha de amostra que maximize a informação do sistema lubrificado

- Material de recolha de amostra adequado e selecionado em função do sistema lubrificado

- Partilhar informação com o laboratório relacionada com a manutenção e funcionamento do sistema lubrificado

- Contar com pessoal qualificado e formado nos temas referentes à importância da lubrificação como ferramenta de manutenção preditiva